進化・変容するトヨタ生産方式の新展開に関する調査研究

第1章 調査研究の目的とねらい

日本自動車産業の生産システムはアメリカの研究によって「リーン生産方式」として1990年代以降、広く知られることとなった(ウォマック他 1990)。同時期に世界の注目を集めた日本的経営やその海外への波及を称したジャパナイゼーションといった論調は、皮肉にもその後のバブル経済崩壊と長期低迷によって輝きを失った。リーン生産方式は当時、日本の自動車産業を総体的に論じたものではあったが、実質的にその中核的要素をなしていたのは、トヨタの開発・生産・調達システム(いわゆるトヨタ生産方式:TPS)であった。その後、日本の自動車メーカー各社はグローバル展開や合従連衡、商品戦略によって業績に格差が生まれ、十把一絡げで産業を論じることは容易でなくなっていった。

中小企業研究センターの調査研究事業は自動車産業を折に触れて取り上げてきたが、2003年調査(サプライヤシステム)では、完成車メーカーによる本格的な海外生産「夜明け前」といった様相と産業再編、系列解体をはじめとした環境下で、既存の枠組みにとらわれない中小部品メーカーの方向性を示していた。また、2010年調査(パラダイムシフト)では、2020年代の現在において世界的な業界再編をもたらしかねない技術と商品の大転換、すなわち、ガソリン車から電気自動車(EV)へのパラダイムシフトを予測した。

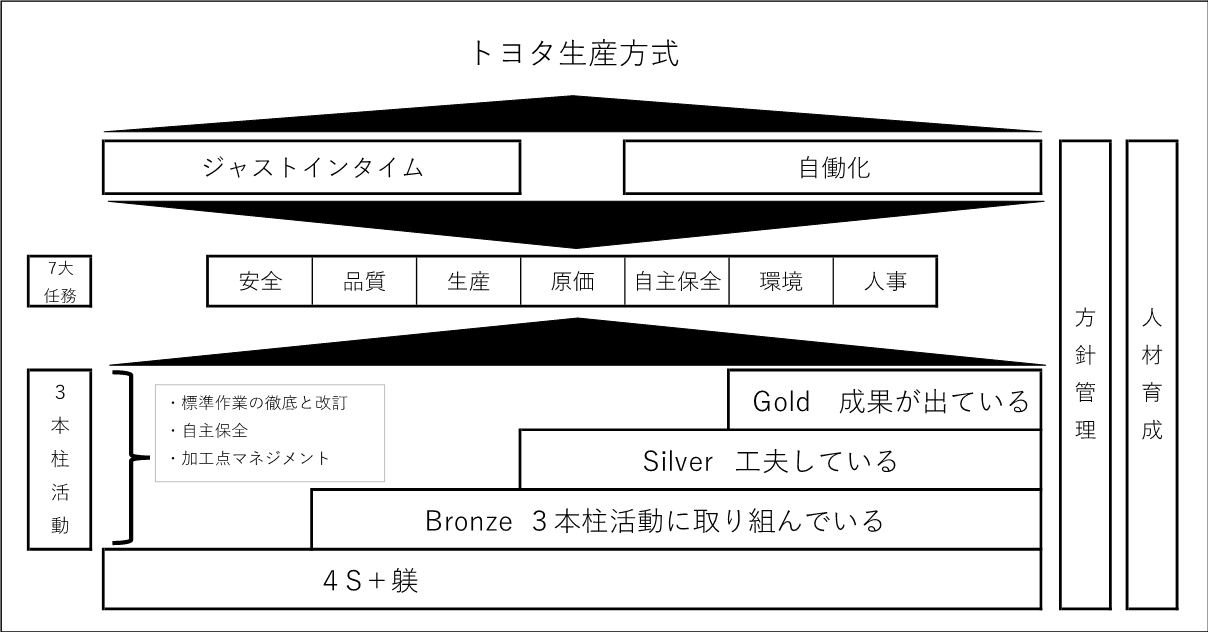

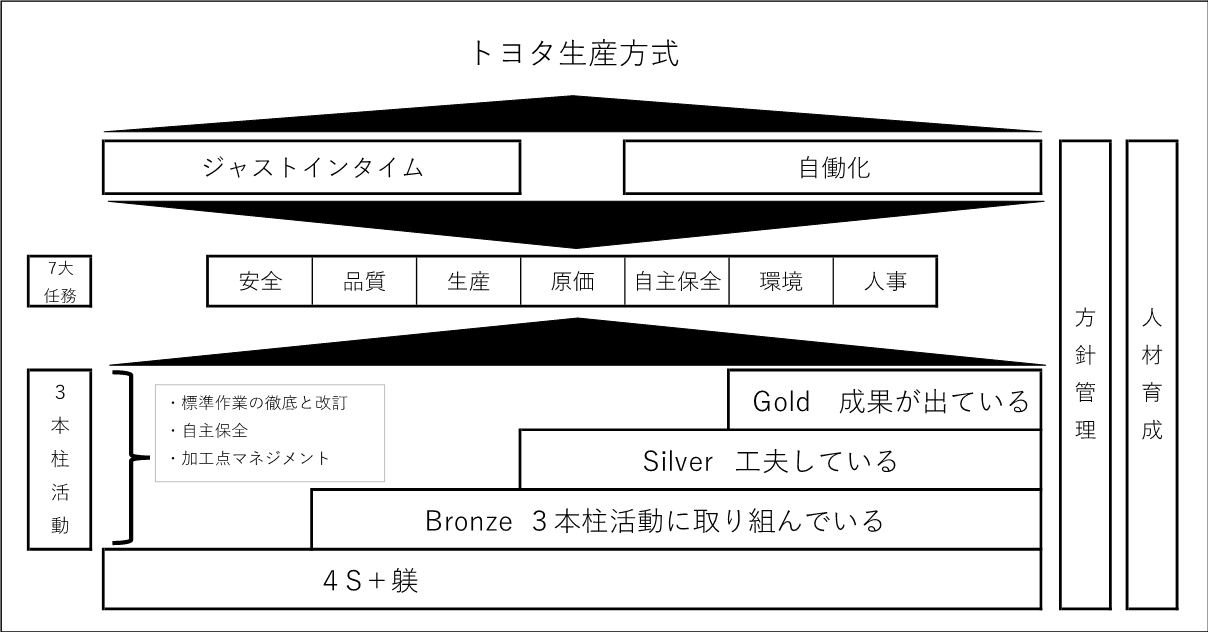

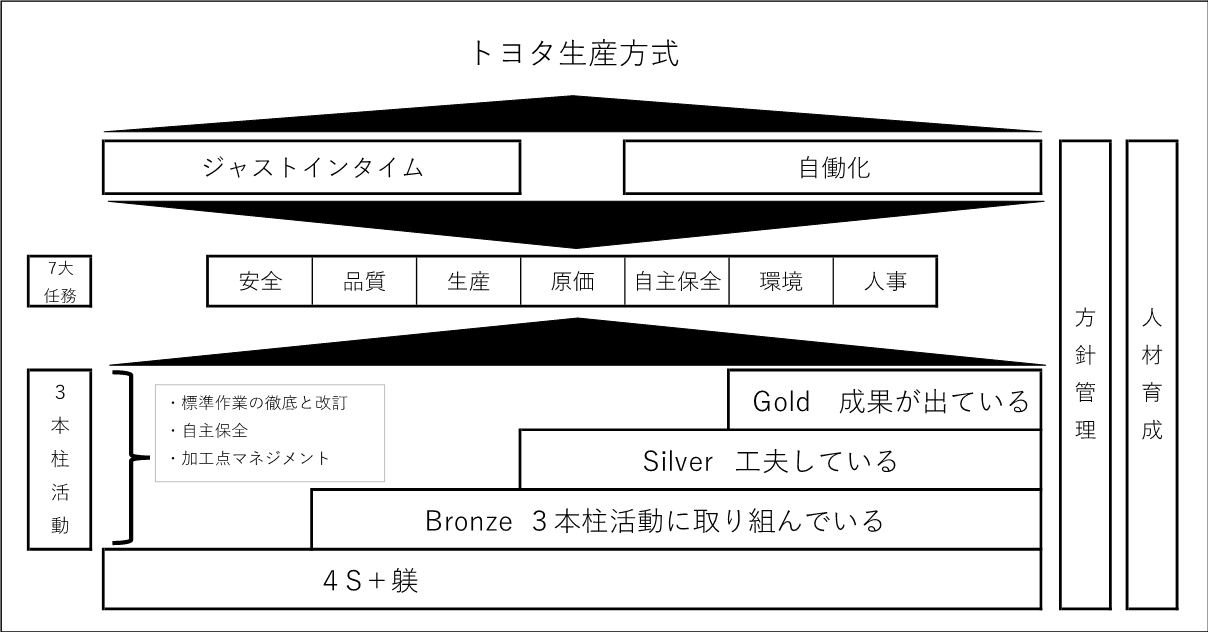

本調査研究は、前報告書や昨今の話題に事欠かないEVシフトやCASEの動向を論じるものではなく、国内では常識のように浸透し、世界のビジネススクールでも教材となって未だ普及のとどまるところ知らないトヨタ生産方式(海外ではリーン生産方式)の「ものづくり基盤」の深層的事実を取り上げる。その理由は、トヨタ生産方式は「JIT:ジャストインタイム」と「にんべんのついた自働化」という2大要素からなることが知られているが、これまでブラックボックスだったともいえる生産現場で体系化された「ものづくり基盤」が深層に存在し、その意義を今日的文脈であらためて問うためである。このものづくり基盤をなす活動は「3本柱活動」と呼ばれ、現場の暗黙的・属人的な生産技能・知識の束が3つの柱に集約化・体系化され、世界に波及するというTPSの変容と進化(環境適応による自己組織化)と捉えられるのである。

さらに、この3本柱活動を取り上げる積極的意義と問題意識としては、この取り組みが日本の自動車部品産業を支える中小企業・サプライヤー群の経営基盤の強化、さらにはそこから導出した収益をEV事業や異業種への参入、新規事業などの「原資」を生み出し、100年に一度といわれる大転換に備える有益な示唆になると考えているからである。浮き足立つよりなにより、中長期の視野で戦略をもち、落ち着いて足元を固めることが先決である。

TPSに関する書籍やコンサルタント支援の流布により、TPS改善に取り組んだりしたものの、一過性の成果が出ただけだったり、むしろ現場が混乱・疲弊してしまうようなケースが多くなかっただろうか。同様のことはトヨタの内部でも起きていることであり、そうしたことを正常化するために21世紀になって現場から体系化されたものが、3本柱活動である。率直にいって、この活動の中身は、斬新だったり革新的で華やかだったりするものでは決してなく、地味で地道な活動という印象を受けるだろう。

しかし、誠実かつ正確無比で、適正なコストと価格で、安心安全な商品を安定して供給するものづくりの仕事は、これまでも、また、これからも日本の産業のひとつのあり方として成立・存続しつづけるべきであろう。そこに中小企業・サプライヤーの役割と意義は非常に大きいが、過去の成功体験や現状維持バイアスを排除して、今一度、ものづくりの進化に参画していく際に、本調査研究で考察するトヨタの取り組みが参考になるであろうと考える。

第2章 調査研究の方法と構成の概要

1.調査研究の方法

(1)文献調査

既存の文献や統計に基づいて、「リーン生産方式」とトヨタ生産方式に関するこれまでの議論展開や実業界における普及や定着、あるいは導入の困難性、日本的生産方式の評価の変容とその要因、この20〜30年の間における環境変化を確認し、トヨタ生産方式の変容あるいは進化という観点から「3本柱活動」がどのように位置づけられるか、中小企業経営にどのように示唆を提供しうるかを検討した。

(2)インタビュー調査

今回の調査研究は、トヨタが世界で取り組んでいる3本柱活動がいかなるものかを明らかにするために、3本柱活動の推進事務局であるトヨタグローバル生産推進センターへその概要について直接レクチャーを受ける機会を得た。3本柱活動のサプライヤー展開はいくつかの制約で広がりは見られないが、積極的に導入と展開を推進しているアイシンで、その意図と展開状況、効果をヒアリングした。それらを踏まえて、アイシンの協力会「つばさ会」に加盟する中小規模の2次サプライヤー8社に対して3本柱活動の思想や体系を踏まえた現場改革の取り組み(アイシンによる指導「体質強化活動」)、昨今の困難な経営環境への適応についてインタビュー調査を実施した

表2−1 中小サプライヤーへのインタビュー調査の主な調査項目・内容

| 項目 |

内容 |

| 1.自社の概要・製品・技術 |

沿革、主力事業、経営環境変化への対応(資材高騰、円安、雇用等) |

| 2.3本柱活動の認識 |

トヨタ・アイシンの3本柱活動に関する理解・認識 |

| 3.5Sに関する取り組み |

5S(トヨタでは4S+躾)の目的・実践・効果 |

| 4.標準作業について |

標準作業の徹底と改訂への取り組み、工夫、アイシンの指導 |

| 5.自主保全について |

自主保全への取り組みとその工夫、効果、アイシンの指導 |

| 6.加工点マネジメント |

加工点マネジメントへの取り組みとその工夫、効果、アイシンの指導 |

| 7.カーボンニュートラル(CN)への取り組み |

社会的要請としてのCNと、主要取引先アイシンとの関係で取り組むCNに関する着眼点や手法の実際、アイシンの指導 |

図表2−2 調査対象企業一覧

| 企業・機関名 |

主要事業・製品等 |

調査結果(主な取り組み) |

| トヨタ自動車グローバル生産推進センター |

元町工場に併設。おもにトヨタの海外拠点に対する人材育成・研修事業をおこなう。3本柱活動の推進事務局でもある。 |

全世界を対象に研修・人材育成。3本柱活動ではシルバーレベルの職場づくりに注力。 |

| トヨタ自動車ユニット工場 |

3本柱活動を導入した部品工場 |

方針管理のもとに3本柱活動を導入・展開。ゴールド職場は2つ認定。 |

| 株式会社アイシン |

トヨタグループの中核をなす大手部品サプライヤー |

1次サプライヤーでもっとも3本柱活動導入に熱心。協力企業支援も活発。 |

| 株式会社浅賀井製作所 |

プレス加工・溶接・組付け(シート・ドア・AT関連部品等) |

IATF認証取得で品質重視。5S、朝会、管理監督者の観察に注力。 |

| エイベックス株式会社 |

精密切削加工(AT関連・ブレーキ・ミッション部品等) |

2S、QC検定取得促進、セル生産、加工点管理、予防保全など多角的に対策。 |

| 小川工業株式会社 |

ファインプレス部品(AT・MT関連・シートベルト部品等) |

TQM活動(ムダゼロ活動)、方針管理の徹底、NCモデルライン準備中。 |

| 加藤精工株式会社 |

冷間圧造・切削加工 |

5S・QCサークルの積極的展開。地熱発電利用によるCN対応。 |

| 日進工業株式会社 |

精密樹脂成形加工・組付け・溶着、金型設計製作 |

5S徹底、IoTとCNを連携して推進。スキルマップ、4M管理で人材育成。 |

| 丸藤精工株式会社 |

精密切削加工・研削加工 |

5S徹底、自主保全、作業要領書の改訂、加工点管理など注力。 |

| 盟和精工株式会社 |

プレス・溶接・組付け・樹脂成形(ドアロック・シート部品等) |

5S、朝会、変化点管理、作業要領書の改訂、管理監督者の観察力向上。 |

2.調査研究の構成と要旨

(1)本報告書の構成

本報告書の構成は以下の通りである。

表2−3 本報告書の構成

| 章 |

主な内容 |

| 第1章 |

■調査研究のねらい |

| 第2章 |

■調査研究の方法と構成の概要

・調査研究の方法

・調査研究の構成と要旨 |

| 第3章 |

■リーン生産方式の世界的普及:進化と分岐

・リーン生産方式の世界的普及

・日本における「リーン生産方式」以後

・海外における「リーン生産方式」以後 |

| 第4章 |

■トヨタ生産方式のブラックボックスの体系化

・ブラックボックスだった職場管理要件の体系化:3本柱活動

・3本柱活動の特徴と成果

・3本柱活動の定着・ルーティン化と人材育成:アセッサーの役割

・補論:3本柱活動のサプライヤーへの展開は限定的

|

| 第5章 |

■3本柱活動の要件としくみ

・4S+躾

・標準作業の徹底と改訂

・自主保全

・加工点マネジメント(切削・組付)

|

| 第6章 |

■中小部品サプライヤーへの影響(1):サプライヤーにおける5S活動と標準の確立・維持・改善

・1次サプライヤーにおける3本柱活動の導入と展開:アイシンの事例

・2次サプライヤーの5S活動と標準の確立

・標準の確立と製造現場における管理監督

|

| 第7章 |

■中小部品サプライヤーへの影響(1):カーボンニュートラルの観点導入

・完成車メーカー、Tier1サプライヤーのカーボンニュートラル目標

・完成車メーカー、Tier1サプライヤーのカーボンニュートラル対応

・自動車部品企業のカーボンニュートラルに向けた取り組み

・ヒアリング企業のカーボンニュートラルに向けた取り組み

|

| 第8章 |

■まとめ |

| 事例編 |

■インタビュー調査の結果

・トヨタ関係2社、アイシン、中小部品サプライヤー8社 |

第3章 リーン生産方式の世界的普及:進化と分岐

第3章では、トヨタ生産方式への関心と注目が「リーン生産方式」概念の提起以降、どのように普及・進化・分岐したか、国内外の学術研究と実業の観点から概観する。

(1)リーン生産方式の世界的普及

アメリカ・マサチューセッツ工科大学(MIT)を中心に組織された国際的な学術調査研究プロジェクト(IMVP)が、日本の自動車産業の競争力をとりまとめて報告書を刊行したのは1990年であった。この報告書の詳細部分では、欧米自動車メーカーと日本メーカーを共通の指標で相対化して、生産性やリードタイム、開発システムや部品・金型調達システムを計数で比較して、日本メーカーが欧米メーカーを凌駕することを明らかにした。その仕組みは「贅肉がなく、筋肉質で、無駄を排除」した体系からなるもので、「リーン」と総称された。このリーン生産方式の提唱から30年余を経て、この用語とその意味すること(企業で期待されること)が海外で定着している象徴が、職務記述書サンプルにこの用語が一般的に使用されていることである。

(2)日本における「リーン生産方式」以後

日本の自動車産業界を振り返ると、国内生産の頭打ちと海外生産の拡大が進行し、主要3社だけを比較してもその傾向は一様ではない。とくに海外生産の拡大は、日本からの立ち上げ・生産支援の出向者を現地に派遣するとともに、現地での指導のあり方の不統一さが混乱や戸惑いを生み出していた。他方、国内では2004年の労働者派遣法改正により、製造部門への人材派遣が解禁されたため、現場の作業者の非正規雇用比率が上昇し、それまでの技能や知識の蓄積・伝承が容易ではなくなった。ここに、トヨタにおいて3本柱活動が生まれる契機と動機、理由があり、トヨタ生産方式の変容と進化の動態をみることができるが、国内の学術研究はこうした事態にあまり注目してこなかった。

(3)海外における「リーン生産方式」以後

他方、海外では「リーン生産方式」革命以降、リーン生産方式の規範的概念と実践・応用の分野で概念の拡大と分岐を続けているのが現状である。その一方で、リーン生産方式の原点ともいえるトヨタという会社経営そのものとトヨタ生産方式への関心も強くもたれてきたといえる。近年の代表的な研究としては、2021年にケンブリッジ大学出版から刊行されたThe Cambridge International Handbook of Lean Productionが、さまざまな国と産業部門でリーン生産方式の導入・適用・応用が進んでいることを紹介している。

こうしたリーン生産方式に関する研究の拡大と分岐が進む一方で、トヨタ生産方式の土台、ものづくりの基盤部分は、これまでずっとブラックボックスとして知られることがなかったし、トヨタでも整理・体系化されていなかった。トヨタ生産方式を今一度振り返りつつも、この20年間のうちにトヨタの生産現場で取り組まれ、体系化され、国内外において現在進行形で取り組まれている3本柱活動に着目し、トヨタ生産方式を捉え直す作業が必要である。

第4章 ブラックボックスの体系化・見える化

第4章では、リーン生産方式・MIT報告書やその後の生産システム研究で十分には検討されず、また、当時としては体系化もされていなかった生産現場における暗黙的な技能と知識に関する管理要件をとりまとめた「3本柱活動」について、その性質・特徴を紹介し、検討している。

(1)ブラックボックスだった職場管理要件の体系化:3本柱活動

ここでいうブラックボックスとの比喩表現は、ひとつに企業内部とりわけ生産現場の活動にまで部外者が立ち入ることはこれまで困難だったことによる外部に対する秘匿性、ふたつめにトヨタ社内でもこの活動の業務遂行システムがそもそも未確立で「見える化」されていなかったという意味による。

(2)3本柱活動の特徴と成果

3本柱活動は、その名の通り、3つの柱となる活動群から構成される。すなわち、①標準作業の徹底と改訂、②自主保全、③加工点マネジメントの3つの活動からなり、現場の日常管理と異常への対応、改善はこの3つの柱のいずれかのアプローチに集約して取り組んで、安全で安定した生産活動を不断に維持・向上させていく仕組み・体系である。その取り組みの状態を3段階(ゴールド・シルバー・ブロンズ)で評価され、シルバー以上の維持活動とゴールドレベルという「あるべき姿」を目指し続ける活動でもある。

現場の課題発見と解決能力の点では、従来は工長・組長らの知的熟練とも称される豊富な現場経験に裏打ちされた暗黙知に依存していたが、3本柱活動はそれを「見える化」した要件表に基づいて標準化した能力に置換した。ゴールド・シルバー・ブロンズのおおまかな判断基準は、要件表で定めた項目の活動について「形ができている」ならブロンズ、「改善が進んでいる」ならシルバー、「結果が出ている」ならゴールドとなる。

3本柱活動を含んだトヨタ生産方式のイメージ図

(3)3本柱活動の定着・ルーティン化と人材育成:アセッサーの役割

海外指導の不統一と混乱、非正規雇用比率の上昇に対して、トヨタのエンジン工場・上郷工場が現場主体でそれまで暗黙的に蓄積・実践されてきたものづくり基盤を整理・体系化したのが2007年であった。これはちょうど海外生産台数が急伸して国内生産を上回る時期に一致している。3本柱活動の要件評価表によって職場運営・管理の考え方・あり方が定式化され、ヒト(標準作業の徹底と改訂)、モノ(加工点マネジメント)、設備(自主保全)のそれぞれから課題解決と目標達成に向かうアプローチが確立され、職場の安定と海外指導の統一につながっている。そのほか、組長の仕事、運営管理のツール(組長管理ボード)、アセッサーの役割、実践・運営の心得、人材育成に関する内容を解説している。

(4)補論:3本柱活動のサプライヤーへの展開は限定的

3本柱活動はこれまでのトヨタ生産方式の普及活動と性質が異なり、無償によるサプライヤーへの普及・支援はおこなっておらず、積極的な展開もしていない。導入にあたってはトヨタとサプライヤーの間で技術契約を締結し、指導・検定(診断)は有償となる。ゆえに、3本柱活動の外部への普及・展開は非常に限定的なものとなっている。

第5章 3本柱活動の仕組み

第5章では、トヨタ生産方式のうち職場の管理運営に関してブラックボックスだった3本柱活動の概要を整理して紹介している。詳細な「要件評価表」および「指導書」を入手したが、知的所有権保護を考慮して、全面公開は不可能なため、大枠と概要を紹介している。

(1)4S+躾

3本柱活動はその名称の通り、3つの柱となる活動によって構成される。1つめは「標準作業の徹底と改訂」、2つめに「自主保全」、3つめが「加工点マネジメント(切削・組付)」である。この3本柱には数えられないものの、この活動を展開・評価するにあたり、当たり前のように成立している職場条件として、「4S+躾」がある。これらがすべて、診断項目によって活動状況を審査され、ゴールド、ブロンズ、シルバーで評価される。ちなみに、4S+躾でゴールド評価を受けないと、3本柱活動そのものに取り組むことはできない。

(2)標準作業の徹底と改訂

標準作業の徹底と改訂とはその名の通り、職場における標準作業を徹底させ、必要に応じて改訂をおこなうことである。標準作業の徹底と改訂の認定評価基準は、6つの大項目からなり、評価採点対象となる項目は12項目となっている。

(3)自主保全

自主保全とは、生産業務を中心に担う人材が保全の一部の機能や管理スキルをもって設備の故障や停止時間の削減などをおこなうことである。自主保全活動の認定評価基準は、6つの大項目からなり、評価採点対象となる項目は10項目となっている。

(4)加工点マネジメント(切削・組付)

加工点マネジメントは、工作機械などの生産設備に取り付けられる刃具や治具など、加工精度を左右する刃具・工具の管理徹底と、生産開始直後から良品をつくること(一発精度出し)を目的とする活動である。そのため、治工具など道具の管理そのものを指す取り組みと、道具を設備へ取り付ける管理の2方向から成る取り組みである。加工点マネジメントの認定評価基準は、12の大項目、32の小項目からなる。

いずれもエンジン製造(加工・組付け)の現場における技能と知識の体系なので、中小製造業の現場への適用に、大いに示唆に富むものといえる。EVシフトやCASEといわれる100年に一度の産業構造転換期ではあるが、足元の生産活動と職場運営管理で利益創出することで、不確実な未来への資源配分や投資の余力を構築するのが、この10年ほどの間に重要なことと思われる。そのひとつの手段として、トヨタの3本柱活動が参考になるだろう。

第6章 中小部品サプライヤーへの影響(1):5S活動と標準の確立・維持・改善 3本柱活動の仕組み

第6章では、技術契約締結という制約で、数少ない3本柱活動の導入1次サプライヤー、アイシンの取り組みと、同社の2次サプライヤーへのその考え方と技法の部分的波及について実態を考察している。

(1)1次サプライヤーにおける3本柱活動の導入と展開:アイシンの事例

トヨタの3本柱活動はアイシンに導入され、アイシンは3本柱活動の思想にもとづいて2次サプライヤー(アイシン協力会「つばさ会」加盟)への支援を積極的におこなっている。

3本柱活動の前提には4S+躾(5S)があり、5Sの取り組みとその水準を高めることが要求される。そして、アイシンから2次サプライヤーへの支援の実態からいえることは、3本柱活動に限らず製造現場のあらゆる活動の前提に5 Sが存在しているということである。アイシンが3本柱活動への取り組みと同時に5 Sに取り組んでいることもそうだが、2次サプライヤーは口々に5 Sが重要であると述べている。このことからも、グローバル化、カーボンニュートラル化、EVシフトいった環境変化のなかで求められることは5 Sの徹底である。

(2)2次サプライヤーの5S活動と標準の確立

やみくもに5Sに取り組むのではなく5 Sの要領書、正常と異常を比較する写真、管理監督者が使用するチェックシートを揃えることが重要である。要領書にしたがって作業員は5 Sをおこない、写真が掲示されていることで異常が出た瞬間に気づき、正常に戻すことが可能となる。また管理監督者はチェックシートで定期的にチェックし、作業員に指導をすることが躾として機能し、全体に5 Sが定着していく。

5 Sそのものは利益を生まないが、5 Sの目的は5 Sをおこなわないで済むような現場を維持できるようになることである。5Sが進むことで作業の改善に時間を割けるようになっていき、結果として利益を生む活動をおこなうことが可能となる。

(3)標準の確立と製造現場における管理監督

これらを前提にしながら2次サプライヤーは、2次サプライヤー版の標準作業の徹底と改訂をおこなっている。2次サプライヤーは標準3票をかならず作成しているというわけではないが、作業要領書はかならず作成している。作業観察による現場の改善や作業要領書の見直しがされることで、作業要領書の中身が改訂される。作業要領書にしたがって作業員は作業をしており、同時に管理監督者の作業観察によって作業の改善が進んでいき、作業要領書の改訂が進んでいく。

また、管理監督者の仕事の内容と作業者との関係が変化しているということである。製造現場の労働者層の多様化が進んでいる状態で、管理監督者の仕事も変化しており、管理監督者の最大の仕事は作業観察によって、作業者が作業をしやすい環境を整えることである。「作業者ファースト」の職場に変えていくことが管理監督者の仕事であり、現場の多様化が進めば進むほど、この仕組みの整備は急務になっていく。

作業者ファーストの取り組みはトヨタ、アイシン、2次サプライヤーのいずれも取り組んでいるように、管理監督者と作業者が一体となって全員参加への取り組みの仕組みをつくることが、環境変化の激しい今日の現場で何よりも求められている。

第7章 中小部品サプライヤーへの影響(2):カーボンニュートラルの観点導入

第7章では、トヨタの3本柱活動の取り組みが、中小部品サプライヤーにも大きな影響を与えている点、すなわちカーボンニュートラル(Carbon Neutral、以下CN)、脱炭素に向けた取り組みが急がれていることにも関連することを考察している。

(1)完成車メーカー、Tier1サプライヤーのカーボンニュートラル目標

国内自動車メーカーと部品メーカーの例では、トヨタ、そしてアイシンを事例に挙げている。この2社は太陽光発電システムの導入や電力としての代替利用なども展開しているが、生産現場でのCN対応を着実に進めていることに注目した。

(2)完成車メーカー、Tier1サプライヤーのカーボンニュートラル対応

トヨタは生産現場における「革新技術+日常改善」の取り組みを軸に、日々の生産現場で行う改善活動を含めたCO2排出削減を進めている。同様にアイシンも、日々の省エネ活動がCNに結び付くという考えのうえに立っている。他方で海外の自動車メーカーや部品メーカーのCN対応についても触れているが、日本企業のように絶え間ない省エネ活動をテーマに掲げる企業は環境レポートなどの上ではほとんどなく、生産工程から品質つくり込みを行う日本企業との違いが浮き彫りされているようにも見えた。

(3)自動車部品企業のカーボンニュートラルに向けた取り組み

CN対応というと、環境対応設備の導入やカーボンオフセットへの投資といったように、新規かつ過度なコストがかかる対応をイメージしがちである。しかし、実際の生産現場でのCN対応は、大きくまとめればトヨタが唱える省エネ策アプローチ「6つの心得」、すなわち「ヤメル・トメル・ナオス・サゲル・ヒロウ・カエル」の観点から進めることができる。

このアプローチは、本調査研究が対象とするトヨタの3本柱活動にも結びつく。日常的な現場管理を可視化した同活動は、生産現場の目に見えない「作業のムダ」「加工不良のムダ」「設備不良のムダ」を排除する取り組みであり、これらのムダを排することによって生産現場の基盤が強化される取り組みである。この「ムダ」排除の視点にたてば、CN対応、例えば多くの生産現場で展開されているCO2削減に向けた活動もそのひとつである。

(4)ヒアリング企業のカーボンニュートラルに向けた取り組み

国内自動車産業のサプライチェーンで重要な役割を果たす中小企業のCN対応について、ヒアリング企業のCN対応や、生産現場での取り組みを軸にその進捗を概観した。CN対応というとどうしても、省エネ対応設備への投資といったようにコストがかかるという発想が先立つ。しかし、「ムダ」の排出をテーマにすれば、多くのモノづくり中小企業が2Sや4Sの取り組みなどからそれを着実に進めている現状にある。今回調査した企業に言及すれば、すべての企業が「改善」を強く意識した現場をつくりあげ、生産工程上でのムダの削減に取り組んでいる。そして、それをことさら強調するのではなく日常的に「従来の取り組み」として進めている。この「従来の取り組み」である活動がCN対応に結びついているのである。要は、生産現場でのムダとりが生産性向上につながり、結果としてCN対応にも関連しているという流れがすでに生み出されているのである。

第8章 まとめ

トヨタの3本柱活動でも、要件の見える化、課題の明確化がやりやすくなったとしても、それを3つの柱のアプローチでどのように課題解決、改善するかは、依然として暗黙知の世界にある。日本のものづくりの現場は、さまざまな技術やツール、仕組みとともに、つねにその先を目指すべきだし、中小製造業にはその力がある

EVシフトやCASEで自動車業界の事業構造が変化しそうな今だからこそ、足元の生産活動を洗練させ、収益確保をおこない、次なる経営基盤の確立や技術開発への原資を捻出することが肝要である。この先の5年、10年の経営戦略と実践が、その先の中小製造業の未来にかかっている。

事例編(インタビュー調査の結果:トヨタ関係2拠点、アイシン、2次サプライヤー8社)

※報告書の巻末を参照

|